Krok po kroku: Jak powstaje cement?

REKLAMA

REKLAMA

Nie wiadomo, kiedy dokładnie pierwszy raz użyto cementu, jednak beton, w którego skład wchodzi cement – pojawił się i był wykorzystywany na dużą skalę już w budownictwie Rzymian. Wg najnowszych naukowców, mógł być używany jeszcze wcześniej – np. przy budowie egipskich piramid. Od tamtych czasów, cement do dziś towarzyszy nam na każdej budowie.

REKLAMA

REKLAMA

Mielniki do przemiału klinkieru w młynach kulowych. Fot. Lafarge

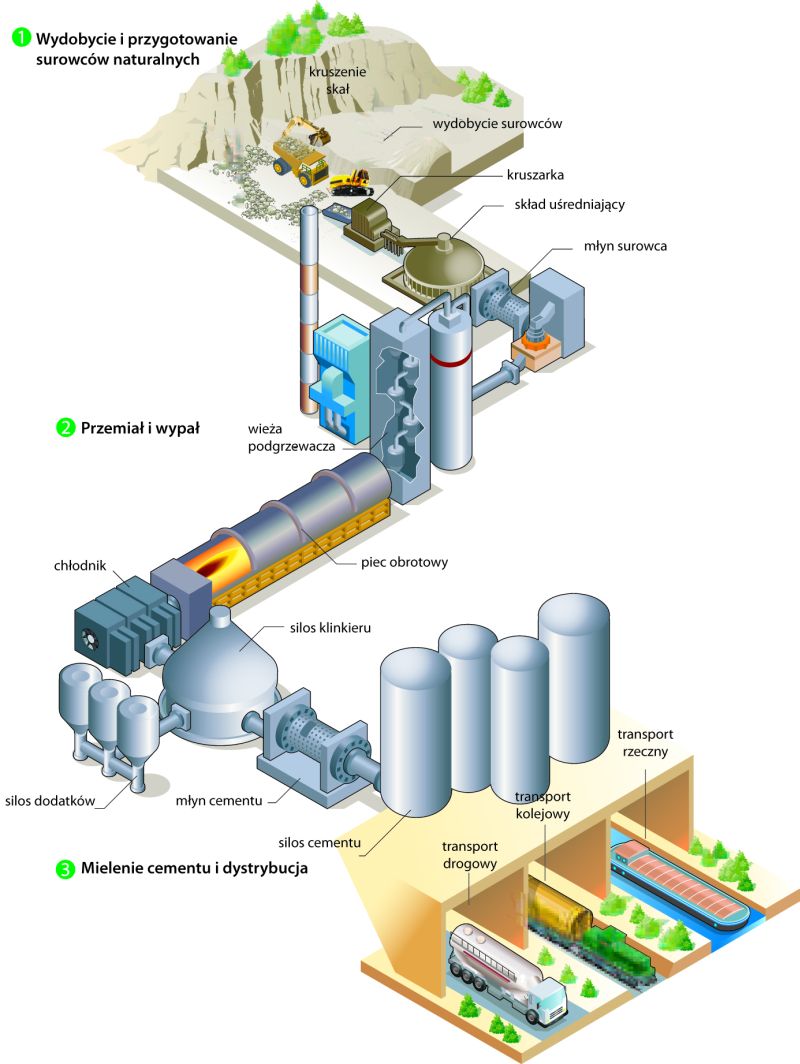

Wydobycie i przygotowanie surowców naturalnych

REKLAMA

Cement jest spoiwem hydraulicznym, które to dzięki swoim właściwościom – twardnieje po zarobieniu go z wodą. Cement wykorzystuje się do produkcji zapraw budowlanych i betonów. W skład cementu wchodzą pierwiastki powszechnie występujące w przyrodzie, takie jak: wapń, krzem, glin, żelazo i tlen. Surowce wykorzystywane do produkcji cementu to kopaliny naturalne, czyli wapień, wapień marglisty, margiel czy minerały ilaste, a uzyskiwane są w kopalniach odkrywkowych, położonych obok cementowni. To tam wydobywa się, kruszy oraz uśrednia materiał, który następnie transportowany jest do pieca cementowego. Wydobycie i wstępna obróbka to jeden z kluczowych technologicznych etapów procesu wytwarzania cementu, ponieważ tylko utrzymanie stałego składu surowca gwarantuje optymalną jakość najważniejszego składnika cementu jakim jest klinkier cementowy.

Piec obrotowy do produkcji klinkieru. Fot. Lafarge

Zobacz także: Ekspert radzi: Jak pielęgnować świeży beton?

Klinkier cementowy – to podstawowy składnik cementu. To on odpowiada za wiążące właściwości cementu. Klinkier cementowy wytwarza się w wysokiej temperaturze w specjalnych piecach do wypalania klinkieru. Jako surowca do produkcji klinkieru, najczęściej używa się węglanu wapnia i glinokrzemiany z domieszkami.

Proces produkcji klinkieru cementowego

Kiedy rozdrobniony kamień trafia do młyna kulowego lub rolowo-misowego – tam odbywa się jego przemiał. Na tym etapie skład surowca koryguje się stosując do tego celu różne dodatki takie jak piasek, popioły lotne i dodatki żelazonośne.

Fot. Lafarge

Powstałą w ten sposób mączkę surowcową dostarcza się do wieży wymiennika ciepła, gdzie zostaje wysuszona, a następnie podgrzana przez strumień gazów wylotowych pieca. Oddzielona od nich w cyklonach wprowadzona zostaje do pieca obrotowego. Urządzenie to ma kształt cylindra o długości ok. 60 m i średnicy ok. 5 m. Piec opalany jest pyłem węglowym i paliwami alternatywnymi przy wykorzystaniu specjalnego palnika umieszczonego w części wylotowej pieca. Temperatura gazów wewnątrz pieca dochodzi do ok. 2000°C. W zależności od budowy pieca, materiał w strefie wysokich temperatur (powyżej 800°C) przebywa do 30 minut i w końcowej fazie podgrzany do temperatury 1450 0C przechodzi szereg procesów chemicznych, w wyniku których wytwarzają się minerały klinkierowe. Materiał na wyjściu z pieca – (klinkier) chłodzony jest w chłodniku rusztowym, do temperatury ok. 100°C. Klinkier jest następnie magazynowany w silosach.

Zobacz także: Jaki beton należy zastosować do wykonywania fundamentów?

Mielenie cementu i dystrybucja

Aby uzyskać produkt końcowy – cement, konieczne jest zmielenie nowopowstałego klinkieru z odpowiednimi dodatkami. W tym celu klinkier z silosów transportowany jest do młynów kulowych, do których wprowadza się również dodatki. Są to: gips (regulator czasu wiązania), kamień wapienny, popiół oraz żużel. Docelowe właściwości cementu zależą od proporcji, w których dozuje się składniki, dlatego też podlegają one ścisłej kontroli.

– Dzięki zastosowaniu odpowiednich dodatków możemy uzyskać asortyment cementów różniących się właściwościami w zależności od przeznaczenia. W efekcie otrzymujemy cementy o żądanych przez klientów właściwościach, nieraz unikatowych i specjalnych, takich jak: zwiększona wytrzymałość, urabialność czy odporność na agresję chemiczną – powiedział Dariusz Bocheńczyk, dyrektor ds. badań i normalizacji Lafarge Cement S.A.

Gotowy produkt trafia do silosów, skąd transportowany jest do pakowni oraz terminali załadunku cementu luzem i w workach.

REKLAMA

REKLAMA